精益改善也有套路!!!

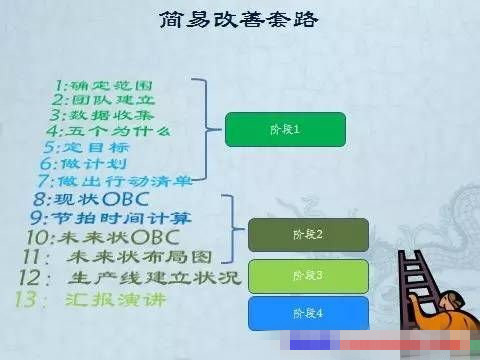

系统的推行精益是有方法的,大家可以去参考精益中国赵克强博士的精益工具书——创建连续流,里面有系统的告诉你怎么去推行。这个创建连续流的方法,我在以前的公司当精益专员的时候就有系统推行过,在我们以前公司,叫做“精益基础建线”,具体如下图所示,给大家参考。

首先是要确定范围,就是你现在为什么要改善这条线。

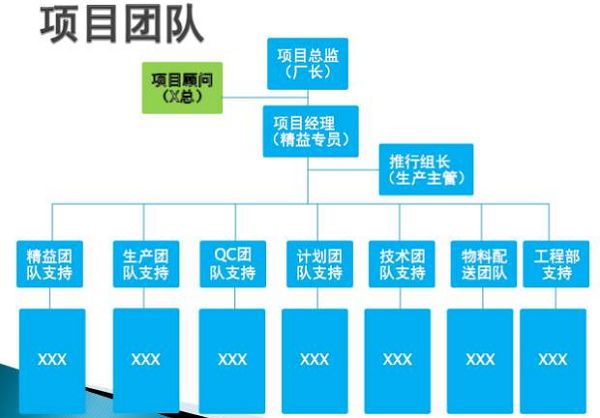

然后是选团队,选团队这里是有技巧的,因为这项目一般而言是比较系统的,会涉及到各个部门,所以各部门都要参与进来。

团队的建立要用项目管理的方式去推行,项目总监一般设立厂长,同时还要涉及到有项目经理,因为需要他全面跟进事情,协调沟通。

那剩下的就是去收集数据,收集数据一般就是做PQPR分析,找八大浪费,然后去用5WHY去分析改善。那这里就涉及到很多IE和精益的工具了,有可能只做线平衡,有可能要优化动作,有可能要设计工作台,流水线,有可能要进行排产优化等等,当然还包括布局规划。

这只是第一阶段,P的阶段。

P做完后就去D,那就是去验证,如果要做工作台的,就去做,做完后系统的布线,布线后就要进行试运行,这是D的阶段。

然后时运行就是C的阶段,试运行一般会设立每小时看板,每天反馈问题点,每天总结分析,这是C的阶段。

然后针对问题点进行改善,一般我们会设立一个30天问题跟进表,当然这个每天都会更新,毕竟C和A是持续进行的。

这样,如果一个项目有专人做的话,2个星期可以把这13步走完,最后做汇报总结。但是兼职的话就长一点,一般要一个月。

定目标

1、UPPH人均小时产量提升15%以上

2、单件产品总生产周期时间(TCT)下降10%

3、WIP在线库存下降20%以上

4、产品转序合格率提升10%

5、MCT产品在产线周转时间下降10%

6、3节拍时间布局建立

7、6S达到85分以上

8、目视化管理看板使用

9、错误预防増加一个

做计划

1、制定精益线产能标准

2、设定三个节拍时间

3、优化工序时间建立工序时间标准(现状OBC与未来状态OBC)

4、建立生产连续流模式

5、建立精益生产重新布局

6、建立以产能标准安排计划,控制投料

7、把产品质量标准加到员工标准作业里

8、通过品质检讨找出错误防呆

9、建立目视化看板管理

10、建立TPM管理看板

11、现场建立6s标杆线

行动清单

零、基础数据收集

1、现场找浪费——项目组10-10

2、通过5个为什么找出浪费的根源——项目组10-1

3、制定目标——项目组10-12

4、根据目标制定计划——项目组10-15

5、根据计划制作行动清单——项目组10-16

一、制定精益线产能标准

1、历史产能数据收集——计划模块10-16

2、现状产能分析——生产模块10-16

二、设定三个节拍时间

1、计算节拍时间——精益模块10-17

三、优化工序时间建立工序时间标准

1、拍短片、测时间——精益模块10-16

2、绘制价值流程图——精益模块10-17

3、观看短片——项目组10-17

4、通过短片动作分解——项目组10-17

5、准备文具——精益模块10-16

6、现状OBC制作(制作柱状图)——项目组10-17

7、制作现状布局图——精益模块10-17

8、团队讨论消除浪费——项目组10-17

9、检出浪费现场取证一_生产模块10-18

10、按节拍时间制作未来状OBC (制作柱状图)——项目组10-22

11、制作标准作业指导书——工艺模块10-23

四、建立生产连续流模式

1、设计合理库存摆放点——生产模块10-23

五、建立精益生产重新布局

1、根据未来OBC设计工作台_一工艺模块10-28

2、根据未来OBC设计物料架__工艺模块10-28

3、制作未来状布局图——精益模块10-30

4、工作台制作一_工艺模块11-6

5、物料车制作——工艺模块11-6

6、清理现场地面——生产模块11-11

7、布置生产线(水、电、气、5S) ——设备模块11-8

8、挂标准作业指导书——生产模块11-11

9、作业指导书挂法——精益模块11-7

六、建立以产能标准安排计划,控制投料

1、制定排产规则——计划模块10-24

七、把产品质量标准加到员工标准作业里

1、把产品质量标准加到员工标准作业里——品质 模块10-23

八、通过品质检讨找出错误防呆

1、建立防呆方案——生产模块10-25

九、建立目视化看板管理

1、制定每小时产能板__生产模块11-4

2:制作组长管理看板__生产模块11-4

3:组长看板数据表单培训——精益模块11-6

十、建立TPM管理看板

1、制作设备管理看板——生产模块11-4

2: TPM看板数据表单培训——精益模块11-6

十一、现场建立6s标杆线

1、简易6S培训——精益模块11-6

2、建立6S样板线——生产模块11-11

十二、收尾

1、试产——生产模块11-12

2、问题总结——生产模块11-14

3、总结汇报厂长11-15

4、30天跟进事项——生产模块11-8

这是我们之前做的行动清单,供大家参考。

我们企业原来都是离散型的,精益这样一轮一轮的基础建线,把产品重新梳理,归线,形成了连续流的流水线,然后把每一款产品的标准产能也做出来了。

这是我们的经验,这是站在精益专员的角度去推行精益基础建线项目,这个需要的权利比较大,因为我们是属于总裁管的,每个项目每个阶段都要由项目组成员向总裁汇报,并且各个部门长,各个厂长都要过来听的。

基础建线是建立起来了,但是这就像冯老师讲的,这只是改善了“标准+浪费”里面的标准,由于推行过程太过着急,只顾着推行,不顾维护,产线很少能够维持下去。

导致这个原因完全可以用冯老师这个 “实际=标准+浪费” 来解释,建议基础建线是把标准提高了,但是实际上由于管理所导致的浪费,却由于太多关注基础建线的铺开,而没有去进行维护,这就导致很多企业由于走得过急而反弹。财务指标还是没有体现出来。

综合来讲,我觉得系统推行这个方法是可行的,并且里面在八大浪费分析的时候,如果能加入二八原则的话,能够更快。但是,这只是进行了标准的改善,改善后,还要去关注C和A的持续进行,也就是每小时看板的使用,分析浪费,找出二八原则,使用冯老师的极速改善,我觉得就更好了,这样浪费部分也解决了。

另外在分享一下每小时的看板给大家。

分享:冠卓咨询

说明:转载请注明“精益”