价值流(VSM)改进“5倍规则”

很多高管在执行改进时会用一个有趣的模式:第一次就做到完美并得到执行的整个结果,这是“改进的大爆炸”观点的一部分。然而随着精益的实施,你应该知遁你不可能在看到价值流的第一眼就发现所有的浪费。在你进行完第一个价值流改进的周期、换句话,经过18个月艰苦工作,研究价值流中的每一个工作步骤,找到初始计划的关键改进点然后就要重新开始。

你会发现价值流改进的第一阶段实际上,会引起显著改善。但是一些有趣的事情发生,这些改进同样使下一阶段的浪费目视化。所以如果你从头再来并且一步一步垂新记录新的改进,你通常会拿掉价值流剩余步骤的一半缺陷和时间。精益需要这样做很多次、不止一次。一个好的经验法则是,在你认为是精益前,计划研究价值流的每个过程至少五次(5倍)如果你意识到你需要计划做到这个水平的过程研究,你会希望企业支持你的精益改造的方式是完全不同的。

每一次重新研究使你到达一个表现的新水平并且它本身就是有利的。当你已经检查过每一个价值流五次,你通常会除去开始使用时90%左右的浪费,你会减少90%的错误和缺陷,减少了90%的为客户提供产品或服务的时间,减少了所需要的劳动力80%(是的,80% ),降低90%的事故发生率和人员变更率。

这些数字是令人很难相信,但是,实际已检查过价值流五次或更多次的一些企业已经取得了这些程度的改进。最重要的成就是你的企业会促进自身不断改进只有极少数的企业设法实现这个想法。我认为很少有人真正理解短语“持续改进”,人们听到这句话,但他们认为是“一步改善”,换句话说,“我做这件事情得到这个成效,然后就完了。”

已经做了五遍价值流改进的企业,不需要推动改进。到那个时候,企业中配每个人都知道,正如亨利•福特说,“我们对自己的态度是,我们有特权发现做每件事情的最好方法,而且我们必须把现今每个商业中的过程看作纯粹的实验。”

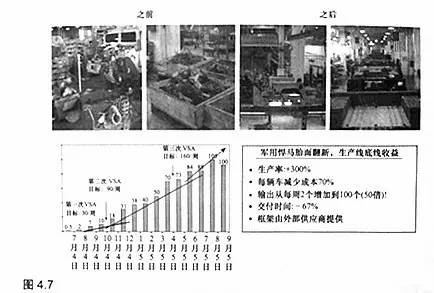

有这样一个例子,美国陆军红河军械库(RRAD)的军用悍马的价值流中有加强悍马上部装甲来保护士兵防御简易爆炸装置(IED)的问题。如果你最初看到这个问题的消息,你可能还记得,大约一年后它从新闻中消失了。原因是美国陆军装备司令部内实施精益生产,再制造和上部装甲的工艺速度加快了。

图4.7显示了在RRAD超过14个月内的产量的增长,在同一条件下,增加了三倍生产率。RRAD的团队能够实现每周产量增加超过200倍。当然,这并不是通过一个简单的价值流实现的。如图4.7所示,第一次价值流分析和实施只用了四个月左右,但在输出中实现了20倍的改进。还有更多需要改进的。所以RRAD的人们开始从头再来。

他们重做了工作场所详细过程的新的改进价值流的分析。他们发现了更多容易发生浪费的地方,进而通过改进活动、项目和改进执行来处理这些地方。大约八个月后,他们取得了大约140倍的改进,但仍有更多的地方需要改进。

于是,他们再次执行新改进的价值流,寻找改进的机会,然后开始实施一项渐的价值流改进计划。第三次使他们的每周输出实现了超过200倍的改进。在短短几个月内,他们取得了他们所需的输出率。因此,连续三次通过这个价值流,他们能够实现产出和生产率的大幅增加,同时还大大提高了在伊拉克美军的保障。

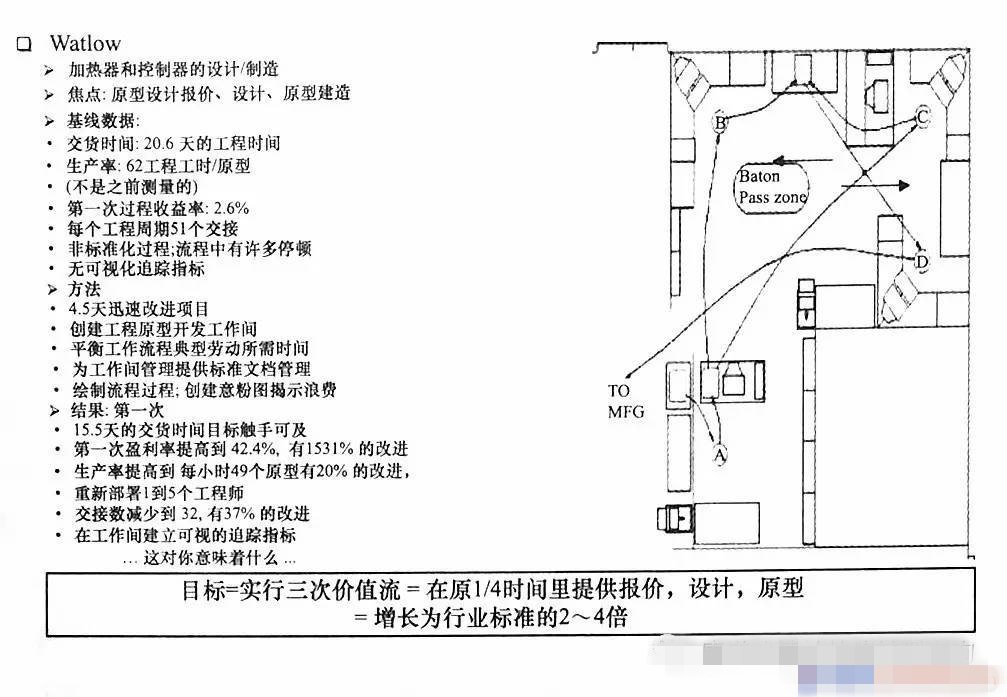

多次价值流改进的另一个例子是,记得我们采访Watlow时,通过这个想法改进其定制热水器企业中面向客户的流程(见第3章)。用约整数表示,行业规范需时约三个月(三个各为期一个月的客户流程包括报价、制程、原型开发过程)完成招标过程,在这一点上,他们拿到约15%的投标订单。Watfow的业务每年增长3%左右。我们知道,当我们开始生产领域的精益时,我们每年将节省近20 %的生产资源。因此,我们决定开始三个为期一个月的客户流程而不是开始生产中的精益工作(见图4.8)

图4.8

影响几乎是立竿见影。Watlow在第二次这些价值流分析中期的时候,其增长速度已经超过期望的四倍,现在确实是时候在生产领域执行了!

这项工作的一个有趣的花絮是管理效率方面。你会发现执行四个真北指标(质量Q/交付D/生产率P/人才培育HD)领域会在总结果的产生上引起一个协同效应:因此,除了过减少报价、设计原型构建过程中的非增位步骤,提高了生产率,快速的周期和响应时间提高了四倍赢率,达到大于四倍的生产率增益。

分享:冠卓咨询

说明:转载请注明“精益”