连续流生产的几点思考

随着精益制造越来越广泛地被人们所认知,“精益”一词也逐渐摆脱了仅仅停留在书本上的文字,人们已在工厂的现场看到了精益后的成果——连续流的生产线、传递信息的看板卡等等,尤其在汽车行业。

很多人深信,脱胎于丰田汽车的诸多现场管理方法同样可以帮助其他制造行业消除浪费,缩短交货周期,降低库存。很多企业的精益推动者在逐步认识到精益不仅牵动着工厂的设备布局、作业的重组、全员参与改善,而且还触动着企业文化的变革。另外更多的人们意识到精益并不仅仅是指具体的技术,同时还是不断去除不增值活动的一种改善精神。人们对精益的理解在深化。

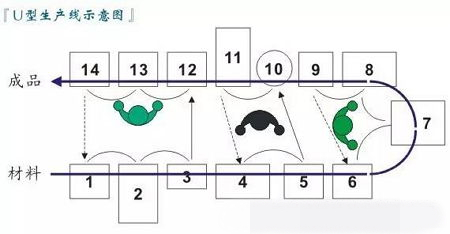

我们在已经导入精益的企业中所看到的更多的是设备重组后的连续流加工单元线,尤其是在汽车、家电等行业,连续流生产似已成了精益的代名词。“连续流”即是按照产品的工艺流程顺序将不同的设备或其他制造资源排列在一起组成生产线,产品的加工基本没有停滞和等待的生产方式。这样的生产线时常被称为“U型线”或“加工单元”,又由于产品在其间的加工和流转批量近似为1,有时人们干脆称之为“一个流”。在这样的流程中,无疑产品的加工周期更短,品质更高,因此这些行业中人们很容易将精益制造同连续流的单元式生产画上等号。

但我们稍加思考便可分析出,构建这样连续流的生产线是有前提条件的:

第一,在线内加工的产品加工流程须相同或相似,包括工序及所用设备,企业须有这样的类似产品;

第二,生产是可重复的,至少是定期可重复;

第三,产品应在加工线内全部加工完成;

第四,趋向于专线生产,为了保证产品在线内连续加工完成,每条线都需要投入足够的设备。

如果以上四点其中之一的条件不能满足的话,这样的连续流线便无法建成.

我们经常会了解到很多工厂在建成精益产线后发现设备不够,只能买进新设备。好在这类企业的生产环境基本满足上述四个条件,算一算再投资购买的设备并不多。同时那些可以重复生产的产品,无论从产品设计还是工艺设计方面其标准化水平都较高,或是具备了追求标准化的条件,即工序相同或近似的产品较多。另一方面来看,这类企业通常是靠补充库存来满足客户需求。

如果企业完全是接订单生产,这些公司的产品往往是定制化的,数量较少,品种较多,而且是一次性生产,至少是在年度的短期内一次性生产,如仪器、饰品类的加工。从上述四个条件来看,这类产品的加工流程没有多少近似性,或者是一些小公司,没有能力购进更多的设备,建立专线生产。在这样的工厂很难建立起单元式的生产线,至多只能运用于少量的通用部件的生产。在这样的工厂中的单元生产线不但难以发挥出其优越性,反而会降低效率。由此可见,连续流生产并非万能,它不是为每个人准备的,但订单生产的企业仍然需要精益。

那么,我们回到精益思想的本质来探究一下其根本目的。精益的根本目的是在去除浪费的基础上使制造环节更加接近于市场的需要,即只制造需要的。日本人发明的看板(KANBAN)即是汽车制造业连接需求与制造环节的良好触发器,汽车业靠看板实现了拉动生产,而且只要条件具备,可以在生产中的全部或任意一段实现拉动,当然也可以称为是市场拉动。

订单生产的企业同样需要设法使制造接近于市场,追求更短的制造周期,这类企业目前大部分有富余的产能,但仍无法快速满足客户的需求,经常苦于交货期太长,库存积压太多。根据精益五原则——价值、价值流、流动、拉动、尽善尽美,难以流动的流程是无法实现拉动的,对于此类订单生产的环境,促使制造更接近市场的因素应该是市场需求本身,或者说是非常直接的市场拉动。

如何实现呢?例如某工厂接受的订单产品的交货期是6周,而且接单后马上投料。一般来说,6周之中创造价值的时间不超过24小时,即该产品在工厂内是可以用不到1/10交货期的时间内完成的(在生产现场可以看到非常紧急的订单即是这样完成的)。产品加工流程中90%以上的时间是排队等待时间,包括:

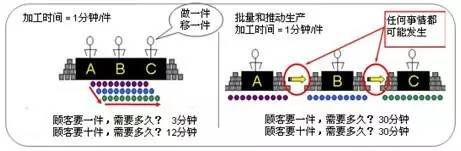

一、产品在一个批量内的排队等待时间(其中包括等待加工和切换等待);

二、由于多个订单排队而导致的产品排队等待时间;

三、搞错了订单优先顺序而延长的产品排队等待时间;

四、紧急订单的干扰而延长的产品等待时间。

其中导致第二、三、四类的排队等待的根本原因是接单后过早投入物料,设备旁的在订单过多。

现在对于已接的订单停止投料,当然还可以承诺给客户6周的交货期,待到距交期还有约三周的时再投料。此时等待在工序旁的订单减少了,因此上述二和三的等待时间会减少,优先顺序更容易识别,流程中的产品较容易按照正常的顺序来控制,紧急订单的干扰也将减少。我们可以在该过程中仔细观察订单的加工状况,三周的交货期还可以再缩短。产能的富余量将会随着在制品量的下降而显露出来。

连续流生产中需要节拍这根“指挥棒”,来调节市场需求和制造之间的关系,使制造更加贴近市场,订单生产则需要更直接的贴近,需要市场直接来拉动,这种拉动是依据市场需求的交期,通过控制投料,并有效地跟催订单而实现的。当然,若观察一下改进后的产品价值流程便可知,不增值的等待大幅减少了。

作为精益从业者,我更乐于将实现这样拉动的基础看作是广义的连续流,订单生产的精益改善因其更贴近市场需求,而使企业获得更加直接的收益——通过承诺给客户更短的交货期,有效地提升市场竞争能力,从而将竞争对手远远的甩在身后,并最终获得更多的订单。

由此可见,在探索中不断地改进和创造应该是我们从精益实践中获得的最宝贵财富!

分享:冠卓咨询

说明:转载请注明“精益网”