标准工时的定义

具有平均熟练程度的劳动工人,在标准作业条件和环境下,以正常的作业速度和标准的作业方法,完成一定的质和量的工作所需的总时间就是标准工时。

但是,很多企业只有数量的要求,忽视品质的要求。

在制定标准工时应注重公正性、适应性、普遍性。然而很多民营企业都忽视了公正性。

比如说,员工第一天做3000的量拿3000,第二天做4000的量拿4000,第三天做5000的量拿5000。老板一看,不对呀,怎么增加得这么快,然后第三天就给你砍到4500了。如果你是员工,你会觉得开心么。

工价变化得比较频繁,就会失去公信力,久而久之,员工就内心不满,甚至罢工。

为什么标准工时需要这么多的前提条件呢,是因为标准工时在特定环境下产生的,不一样的条件会有不一样的效果。

如果说同样的工作有的人做得快,有的人做的慢,这个时候以谁为准呢,所以标准工时的定义说明了是平均熟练程度。

标准工时会随着我们技术的改进,工艺改进而变化,只是在一定范围内或某个条件下不变。

比如说,客户标准的提高会导致标准工时增加,操作技术的熟练会导致标准工时减少。

所以,标准不仅要考虑合理性,合法性,更要考虑它的导向性。

时间研究的目的

1. 确认

♦机器及工具之需求数量

这里主要解决是要买设备还是设备闲置,生产作业人员需要多少的问题。

♦生产作业员工之需求数量

♦制造成本及销售价格

这里涉及到财务问题,尤其是每个订单赚多少钱,亏多少钱,都可以从这里知道。

♦组立线平衡与部门及设备之布置

♦个别工序操作问题之确认

可能有些工序时间特别长,那这类工序怎么处理。是单独放,还是多人共同操作,还是工艺改善减少标准工时,还是直接取消呢?

2. 估算

♦成本降低及较佳方法之选择

一般只讲报价,老板们都很谨慎,都是在预估,预估在5%左右。能做到多少,不清楚,真的赚钱了还是假赚钱了,不清楚。这就是大部分企业的现状。

♦采购新设备及其费用之评断

标准工时的改变会导致机器使用情况的改变 ,我们要通过标准工时来确认是否采购新设备。到底几年能收回投资,这里涉及投资回收率的问题。

3.生产排程

♦使机器,生产及操作人员能准时作业

标准工是PMC的主要支撑。还是有这样的企业存在的:工期排布不合理,计划排布不合理,标准工时也没有,生产计划很乱,真正能达到90%以上准时交货的比较少。

4.员工薪酬

♦对于以改善及优异之员工绩效

对于那种干活又快又好的员工必须要加以奖励。

常用术语

1. Takt time

简称T.T,是指应该用多长时间、即几分几秒生产一个或一件产品的目标时间值。

计算工时如下:

T.T = 1日的生产时间(定时) / 1日的需要生产量

2. C.T

一般是指,产品的一个循环开始到下一个循环开始之间的时间。

3.C.T 与 T.T 的关系

♢C.T是一个循环实际作业时间;

♢T.T是根据一日需求量计算出的单件时间。

♦C.T小于T.T,作业者有空手等待的现象;

♦C.T大于T.T,就会发生作业延迟。

正常情况下,C.T小于T.T,不一定是等待,因为我们实际情况中存在很多无法避免的浪费。最佳的理想状态为C.T等于T.T,这是我们追求的目标。

C.T与生产线的实际生产周期、设备生产能力有关。一般客户要求什么时候交货,就什么时候交货,如果到时间交不出货来,不好意思,那有可能就换一家供应商了。

4.UPH与UPPH

UPH:单位小时产能,是产能的指标。UPPH是人均的产能的缩写,是公司作为衡量员工工作绩效的重要指标。

如果能接触到钱的话,就用钱来衡量。但是,我们更多的是做现场IE,那就用UPPH来衡量。

很多人说,可以用线平衡来衡量,其实,线平衡是可以作假的。一般情况下,用UPPH来衡量,因为可以简单明了地看出多少人做了多少工作量,花了多少时间。

5.OPE

OPE:整体工厂效率,用来衡量工厂经营管理的整体效率。

标准时间的构成

标准时间=观测时间×(评比值/正常评比)×(1+宽放率)

在这里,要注意宽放时间的确定。有些是不可避免的宽放,比如说,生理宽放、疲劳宽放、作业宽放、管理宽放等。

经过大量的试验,如果不是特殊的重作业,疲劳宽放一般在13%左右是可以的,人都是有潜力的。

标准工时制定的方法

目前来说,国内民营企业一般都是经验评估法,大部分企业是部门主管制定,还有一部分是数据倒推法。什么是数据倒退法呢,可以简单理解为前天工作量200,今天工作量250,后天230,然后就是取平均值做标准。

标准样板法较少使用,因为对于企业来说,生存,有订单才是最主要的。

台企、日企、韩企等常用的是马表测量法。然后,大部分是用现场测量。

适时,适地,适人,适企业,适战略的选择标准工时系统的建立方法。

制定标准时间的几种方法

1.秒表观测法

秒表观测法主要分三步,它的具体操作步骤如下:

第一步:工具准备

A 秒表

B 时间研究表格

C 观测版

D 铅笔

一般来说,初学者,测量5个连续的产品测10次;中级,测一个循环测10次;比较高级,测三到五次。测量的主要目的是确认实际数据能否接近你心里的大概估计。初学者需要多测多学。

在测量过程中,假设测量A,有可能A会下意识地放慢动作。在课程中提了一个建议:在测量C的时候借用A来掩饰,这样子会有意外的收获哦。

第二步:资料准备

A 人员(受过适当训练)--人

B 设备记录明确化--机

C 材料规格标准化--料

D 标准的操作方法下--法

E 工作温湿亮度,噪音与宽狭程度--环境

F 记录时间及内容

第三步:将工作分成单元并加以完整记述。

2.标准时间预定法

预置时间系统(Predetermined Time System)j简称PTS法,是国际公认的制定时间标准的通用技术手法,它利用预先为各种动作制定的时间标准来确定各种作业的作业时间,而非通过现场观测的时间分析方法。

当所有作业动作时间成为某一标准的常量时,那么任何作业就可以预置其作业时间。

PTS法一般分为3种:模特法、WF法、MTM法。在汽车行业中,常用MTM法;在电子企业,用模特法比较多,而WF法相对比较复杂,目前较少企业用。

然后,在这一部分,吕宁老师在课程中着重讲模特法。

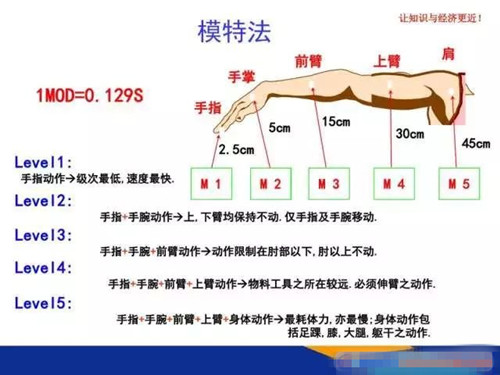

模特法移动动作

移动动作有M1、M2、M3、M4、M5。移动动作后面一般要接终结动作,有抓取G0、G1、G3,还有放置动作P0、P2、P5。其中,需要注意力的是G3、P2、P5。

还有身体及其他动作(十种):L1、E2、D3、A4、W5、R2、F3、C4、B17、S30。

在现场记录时,可以分块记录。在实际操作中,整个胳膊(从肩膀到手指头)都动了的话,都可以直接写M15。记录M1+M2+M3+M4+M5就太费人力物力了。

在改善过程中,我们有“降三数”的说法,哪三数呢?系数、序数、次数。

身为IE人,我们自己最主要的要做的事情就是把我们的知识体系化和模块化,减少计算时间和反应时间。

文章来自网络,版权归作者所有,如有侵权请联系删除