大多数企业都会不断制造新的质量问题,而这些问题迟早需要有人加以解决。或者正如管理大师约瑟夫·朱兰(JosephM.Juran)概括的那样,几乎所有产品开发流程都会孕育新的质量问题。

在其著作Juran on Quality by Design:The New Steps for Planning Quality into Goods and Services中,朱兰用 “ 质量源于设计 ” 这个说法来形容杜绝质量问题所需遵循的综合准则。笔者在本文中也将采用朱兰的说法和架构。

◎ 剖析业务问题

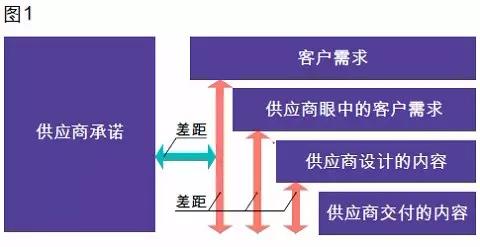

质量上的问题源自新产品导入(NPI)流程中三个环环相扣的差距(参见图1)。质量源于设计是一套系统的方法,需要多种统计数据、经济、规划、心理学等工具的支持,以弥补这些差距,根绝质量问题的源头。

我们先来讨论新产品导入过程中的差距,也就是图1的内容。

理解差距企业对客户和客户的真实需求往往所知有限,有时候甚至是错误的。即使组织竭力挖掘客户需求,它们还是经常没搞清客户的真正需求。

设计差距因为设计是由专业的设计人士(例如电气工程师、软件工程师、金融分析师、内科医师、厨师等)筹备的,客户的需求被这些专家按照自己的理解进行过滤,以反映专业人士所推崇的优秀设计。在探讨如何实现某个科技成果的技术问题时,这些设计专家是当仁不让的权威,但他们对于客户所需结果的理解并不完全等同于满足客户的期望。

执行差距最终的产品(商品、服务或信息)与设计不符。大多数质量改进举措(不论是六西格玛还是其他项目)通常都会处理这一差距,企业对于这类改进也非常熟悉。

不过,设计者依然坚持认为,首批新产品会“很自然地存在更多问题,直到我们将这些问题逐渐排除”。这种态度很明显会容许甚至是鼓励执行方面的差距。

营销差距由于存在以上三种差距,专业的营销和销售人员在与客户沟通时要面对一系列挑战。他们需要调和对现实情况的不同看法,因此他们所传递的信息就不可避免地会与不同的实情产生差距。

这些差距从根本上构成了企业许多问题的源头:质量低下所带来的成本上升;新产品错过发布日期以及未能达成收益目标;新产品导入的成本超出预算;客户因为不满意或完全失望而离开;市场份额被竞争对手抢走,因为对方能将更好的产品更快推向市场。

缩小这些差距和从根源上消灭新问题是一个整体的战略,而这一战略的实施需要企业将以下特性纳入组织的架构中:综合规划;以客户为焦点进行优化;对变数加以控制。

整个架构和其中的主要元素都是缩小差距所必需的。在实际操作的过程中,某些人过于痴迷于架构的某个部分或具体的工具,从而忽视了更大的目标,这也限制了他们运用这个架构的效果。

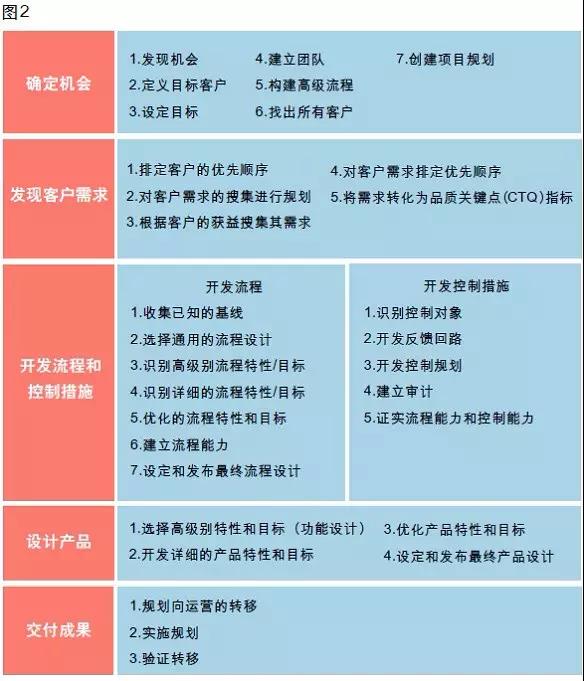

在遵守质量源于设计原则的项目中,方方面面都会呈现这些架构的特性。这类项目的主要阶段和这些阶段细分成的多个步骤,参见图2。

接下来我们讨论图2的内容,从中可以看出遵守质量源于设计原则的项目所涉及的具体阶段和各细分步骤

某些管理者的反应是,这种结构化的方法看上去需要花不少工夫,特别是当他们“知道”需要做什么的时候。从某种意义上来说,任何新产品导入流程都会涉及图2中列出的所有要点。但是,组织是否会根据合理的数据和对数据的可靠理解妥善处理所有要点?正如朱兰曾经在谈论质量问题是如何持续不断地损害企业的产品和服务时所说的:“按照规划应该是那样的。”

综合规划需要由团队中的领导者全权负责,定义新产品从客户购买、使用、服务和向他人推荐过程中的机会。这位团队负责人直接向更高层级的管理人员汇报,或者由公司高管直接担任团队负责人。所有团队成员的工作就是确保新产品成功。

除了组织上的整合,团队如要成功,就必须先清楚地说明企业衡量和授权的产品拥有哪些共同的目标。这些目标应至少包括下列元素:

· 新产品所服务的目标客户或客户细分市场

· 质量的相对和绝对目标

· 最初一个时间段和长期产生的销量或销售收入

· 与关键对手比较的相对市场份额、渗透率或销售额

· 发布日期

这个团队将遵照图2中的 “ 质量源于设计 ” 法所示的结构化流程。新产品的成功得益于这个架构,它还是所有参与推出新产品的人员所遵循的共同框架。在规划方面,还有一套整合的电子表格为这个基本框架提供支持。这些表格能够清晰地记录和衡量与项目成功相关的所有重要元素,并能够让组织对设计、开发、交付和控制的所有元素按照优先级别进行严格的排序。这种现代式的规划表格源自质量功能展开(QFD)工具,但更先进一些,同时在现代化的计算功能的帮助下,应用起来更容易,分析和规划能力更强大。

每一个规划用的电子表格都有四个要素(参见图3):内容、方式、数量和效果。

内容是在流程最开始就进行定义和规划的。在图3中,组织会把为了取悦客户(在我们举的这个例子中是父母和学生)而必须满足的需求用客户需求电子表格记录下来。这部分电子表格样本显示出了父母和学生对于高等院校学生信用|卡的某些相关需求。

方式会满足“内容”的需求。在客户需求电子表格中,“方式”包含了取悦客户所必须满足的需求(例如,容易变更信用|卡额度,校内可用以及校外可用)。

数量是每个“方式”需求可具体衡量的目标—在本文所举的例子中是指每位客户需求的品质关键点(CTQ)的量化指标。

第四个元素是每种“方式”和“数量”在每种“内容”上产生的效果。在客户需求电子表格中,效果是每个需求对于每位客户的相对重要程度。

以上就是质量源于设计的规划电子表格的各项元素,也就是图3的内容。

规划电子表格构成了一条扎实的、可审计、可执行且可量化的链条,连接的各环节包括:客户;客户需求;产品功能(产品对客户有什么用处);产品特性(产品实现功能的特点);流程特性(创造产品特性的方式);控制特性(确保流程特性和产品特性的工作符合设计要求的方式)。

这就是相互关联的规划电子表格的主体

大多数情况下,规划电子表格是使用数十种不同的工具进行的活动所取得结果的概括。在为这些电子表格中包括的决策搜集和分析所需的数据时,通常都会涉及项目的大多数工作。不过,这些电子表格因为存在如下作用,所以并不是被动地记录文档:确保清楚、准确地概括所有的产品工作;确保所有的结果不会丢失或被忽视。某些结果可能优先级别较低,但试图绕过或改动某项元素的任一决策都会被清楚地量化并记录在案,不能就这么忽视;让整个团队和更高级别的管理者对于如何理解产品的全部维度达成一个共识;严格计算客户及其需求的优先级别,然后通过与产品和流程设计相关的创意和技术理解加以补充。

◎ 实现以客户为中心的优化

“质量源于设计”这种方法的起点和终点都是客户。每次新产品导入的过程中总是会存在某种程度的妥协。如果存在多位客户,他们的需求可能会发生冲突。即使是同一位客户,其需求也有可能会彼此冲突。产能和速度与运营成本存在冲突。产能与速度存在冲突。灵活性高、特性丰富的产品/服务可能会导致易用性下降。

“质量源于设计”的实践提供了各种各样的工具和方法,帮助组织实现以上这些妥协,并且对客户最有利。某些工具需要大量的计算,而其他的工具则更注重客户行为。但所有这些工具和方法的重点都在于如何找到妥协的“黄金分割点”,让客户感觉得到了最佳的结果。

有时候,创造性在产品开发中发挥的作用也会引发激烈的讨论。创造性和创新必须得到高度重视,而“质量源于设计”的实践让组织对于功能设计、产品特性和目标以及生产设计都抱有较高的期望。这种实践能够通过其体系提供强有力的保障,使得客户对最终设计感到满意并培养客户忠诚度,而在设计中发挥的创造性也能得到不错的回报。

在遵循这种实践的公司中,创新结果不被接受或是设计中的创造性没能达到预期效果的风险相对低得多。在这种结构化的环境中,真正杰出的创新成功的几率会大幅提高,确保交付毫无缺陷的优秀设计。

控制变数

变数无处不在。同样的需求在不同客户眼中的优先级别也会相对发生变化。最终产品的表现也会变化。生产流程和物料也会有变动。

纵观现代经济史,大部分时期,生产者和消费者在出现变数时只不过是承受并设法纠正其后果。即使是现在,在我们对于变动的性质和后果有了更全面的理解之后,许多的新产品导入过程依然要受变数的影响。而相应地,设计人员应该努力消除这些看似不可避免的变数,以防止其祸害产品开发工作。

“质量源于设计”的实践吸收了最先进的现代化工具以控制变数,而不是承受变数带来的后果并亡羊补牢。这些工具和方法首先都会衡量和了解已经存在的变数。当然,在引入新产品时,总有些新颖的因素貌似会对我们根据历史数据衡量变数的能力构成限制。但我们可以从多个来源获取信息来补上这个缺口:

类似元素的历史数据很少有某种设计中的新元素会前卫到旷古绝伦的程度,以致在其他地方完全找不到相同或本质上相似者,彻底断绝了我们从曾经出现过的变数中获取宝贵经验的希望。如果正在开发的产品中上一代的设计并不包含该组件,不同的产品线甚至完全不同的应用中也有可能曾使用过这种组件或类似的部件。当然,在从一个应用类推另一个应用时务必要小心,但如果确实存在此类数据,我们还是应当加以参考,以尽量减少被我们忽视的变数。

测试与建模大多数新产品在发布之前都会或多或少进行一些测试,不过不进行测试的新产品—尤其是在服务业—其数量也实在是高得惊人。遗憾的是,大多数测试使用的样本数非常小,实验设计效率不高,或者覆盖的使用范围太小,以致不能合理地衡量变数。尽管近年来,人们青睐的建模方式从静态转为动态,许多建模仍然是随机的,而其中各参数的变量所造成的影响最多只经过了敏感性分析的检验,而组织没有完全去理解其中多变量随机的影响。

历史数据、测试和建模可以融为一体这样有助于通过标准的统计技巧,以泊松分布或其他适用的分布为基础,预测、分析和消除变数带来的负面影响。

一旦我们衡量了自己面临的变数并概括出了其特点,就可以选择“质量源于设计”的多种战略以控制变数,每种战略都有相应的工具和方法为你提供帮助。这些战略包括:根绝变数的源头;对于输入的变数不敏感,但在交付输出结果时却非常稳定的稳健设计;从实际流程变数和客户要求的数字品质关键点(CTQ)中统计得出的容差;具备干预手段或安全壁垒,从而能在变数发生之前进行探测,并在发生之后进行弥补;从方法上杜绝错误,从而消除或至少大大降低变数出现的可能;具备控制措施,从而能尽早监控流程中的变数,并在其将要损害最终输出结果时进行干预。

公司不需要用一整套“质量源于设计”的术语、方法和工具来全盘替换掉现有的新产品导入流程。这方面最成功的实施战略之一就是将企业当前的新产品导入流程与一套“质量源于设计”的方法和工具并列在一起,然后往当前的流程中加入所缺少的步骤、方法和工具。如有必要的话,也可以将这些方法和工具改个名字加以利用,以适应组织当前的文化。这不应被视为对“质量源于设计”法则的弱化,因为它其实是对当前流程的强化。

文章来自网络,版权归作者所有,如有侵权请联系删除!