汽车总装如何实现顺序拉动?

汽车整车生产通常由冲压、焊装、喷涂和总装四大工艺构成。完整的汽车是在总装车间组装完成的,发动机、传动系统、内饰和仪表板、座椅、轮胎等所有附件装配到车身上,成为一辆能马上开走的汽车。

冲压、焊装和喷涂车间自动化程度高,而总装车间则是人工装配较多,操作人员多达千名左右。生产线长,需要装配的零部件多,大约有2000个左右。随着每种汽车的款式越来越多,总装零部件在生产线旁的存放成为一个亟待解决的问题。所以,顺序拉动就成了必然的选择。

那么在汽车总装线上如何实施顺序拉动呢?

第一:制定生产顺序计划

每天的汽车总装生产计划总量是根据市场订单来的,汽车企业为了保证生产的平稳运行,会尽可能让每天的生产总量基本一致,在精益生产中,这叫总量均衡。

在同一条总装线上,每天要生产的规格种类很多,按照什么原则来安排具体顺序呢?平均化的产品组合,在精益生产中,叫品种均衡。

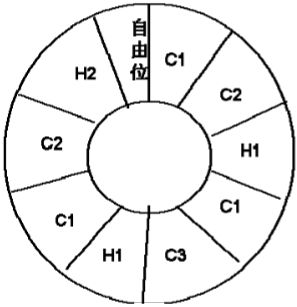

实现品种均衡的方法是在最短的时间内把所有所需要生产的产品轮流生产一遍,我们把这一圈称为一个换型循环,在每个换型循环,每种产品轮流生产一遍,生产数量与需求总量成正比。

如何制定均衡化的总装顺序计划表呢?需要考虑以下几个方面:

一是,确定每日产品总量和混线生产的品种。以广汽丰田为例,同一生产线上同时生产汉兰达H和凯美瑞C,假设这条生产线每天生产300辆车。

二是,确定各种型号的比重。汉兰达H和凯美瑞C的销量比例是1:2。我们做一个简单的假设,汉兰达有两种车型:H1和H2,比例是2:1;凯美瑞有三种车型:C1,C2和C3,比例是3:2:1。C1:C2:C3:H1:H2混线生产的比例是:6:4:2:2:1。

三是,排定品种均衡的生产顺序。他们的均衡生产排序可以是:C1,C1,C2,C2,H1,C1,C1,C3,C3,H1,C1,C1,C2,C2,H2。当然,还可以有许多种排法,比如:C1,C2,C3,C1,H1,C1,C2,C3,C1,H1,C1,C2,C1,C2,H2,只不过这样换型次数太多,未必最佳。每天共有20个这样的换型循环。

第二:总装线接收顺序计划

总装工序的上游工序是涂装工序。涂装车间由于油漆颜色等生产特点,他的均衡生产批量比总装车间要大许多,更接近于成批轮番式的。这样,涂装车间生产出的产品不能直接满足总装车间的均衡生产顺序需求。因此喷涂后的车身需要送入编组站,按总装生产顺序计划的要求进行重新排队编组。

对于许多汽车企业来讲,总装生产顺序计划是3-7天就确定下来了,但在进入编组站之后可能会略有调整。与同行业相比,丰田汽车的调整是最小的,调整越小,越有助于实施严格的顺序拉动。总装顺序计划确定后,每辆车的具体品种、规格,在哪个时间节点会到哪个工序就基本确定了:准确的时间、准确的地点、准确的物品,顺序拉动的准时生产。

尽管已经确定了规格、时间等细节,但在重新编组后,车身仍需要在车身存储区等待2-4个小时才能进入总装线。在这段时间里,总装线所需物料要进行准备和搬运,因为总装线许多物料都是顺序供应、同步上线,有一定的距离或响应周期,所以必须留出时间来备料。只有总装所需物料的响应周期缩短了,存储时间才能缩短。在车身存储区存储几个小时之后,喷涂后车身按照顺序进入总装线。

第三:顺序拉动有几种表现形式:顺序生产、顺序供料、顺序出货

在丰田等汽车公司,汽车总装线的顺序拉动有多重含义。

第一重含义,汽车总装线本身是顺序拉动生产,拉动点在总装线入口处,由及时更新的生产顺序计划拉动。生产过程中不能插单,不能随意更换生产顺序。如果出现质量以外导致某辆车需要下线返修,整个生产顺序计划要及时更新,以免后续车辆出现装配或供料上的问题。

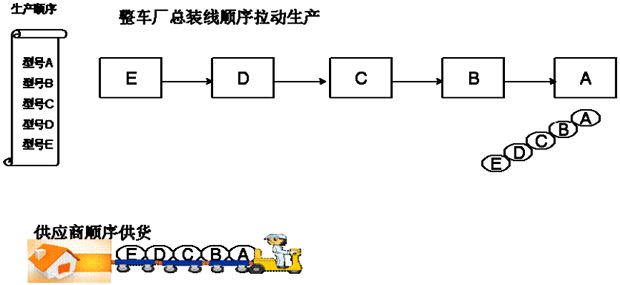

第二重含义,汽车总装线的许多物料供应是顺序拉动的。许多物料从供应商处或仓库配载好后,按顺序直接同步上线,不在生产线旁设物料区。喷涂后车身在编组站、暂存区的停留时间就与供应商顺序供应的响应周期有关。顺序供应的顺利实施除了与响应周期有关之外,与总装顺序计划的确定时间点有关。前面讲过,喷涂后车身进入编组站后,总装顺序会按照几天前制定的总装顺序计划进行编组。但是生产现场或者市场需求会有变化,比如:焊装、涂装过程中有几辆车去返修区了,没有按计划流到总装编组区;或者,市场有紧急订单来,等等。这样实际的总装顺序计划就会调整。供应商在几天前就接到了供货顺序计划,并为此做了准备。实际的要货顺序计划变化较大的话,供应商准确而快速地响应就会有点困难,增加了供应商的管理难度。及时顺序供应难度的增加反过来会倒逼增加喷涂后车身在编组站存储区的存储时间,以等待供应商进行响应、供应。所以,计划的稳定性会影响物料、在制品库存。

第三重含义,汽车总装线总装完成的许多汽车并不会在成品仓库停留,而是从生产线下来后直接装上汽车拉走。这个成品车配送顺序与汽车总装顺序基本一致。

第四:总装作业现场信息传递

现在的汽车总装线一般都是多种车型混线生产,不同车型选装的风档玻璃、轮胎、座椅及很多内饰件都有差异,但有些却又相似,必须要防止生产过程中的工件装配错误。在实际生产中,车辆生产顺序信息,在涂装车间与总装车间之间的编组站被锁定,这意味着拉动上线的各种物料的上线顺序被锁定。供应商与仓库就根据这些信息进行配货、供货。在总装线上,车辆不断地随输送系统移动,每到关键节点,就进行扫描,获取这辆车的身份信息。汽车总装信息系统依据不同车型的装配零件号,打印出这个装配岗位的作业清单、各种定义的条形码,等等。操作者按照装配作业清单或扫描条形码来选装这些按照顺序上线各种相应零部件。

分享:冠卓咨询

说明:转载请注明“精益”