工业工程和精益生产是工业4.0的两个驱动轮

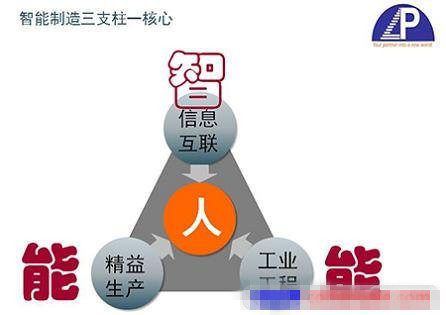

我个人总结出来智能制造的“智”是“信息互联”,“能”是“精益生产”+“工业工程”,是两个驱动轮,中间是“人”,是核心。

最先做工业4.0是装备制造业和汽车行业,中国的工业工程远远落后于德国企业。德国MTM公司就是研究现代工业工程的专业机构,现在德国许多的工厂都已经导入MTM(Method Time Measurement)管理,而中国多数企业的工业工程管理沿用的方法仍是上个世纪西方的工业工程技术。MTM把生产工艺的动作进行代码化分解,管理者不需要到生产现场,通过代码就对生产工艺了如指掌。工程师通过MTM技术先进行每个动作的优化改善,再编辑成有规则的动作代码。如果实际生产时间与设计时间有出入,通过代码比对就可以知道原因是工件摆放不标准、布局不合理,或者是员工没有按照标准设计流程去做。使用MTM的现代工业工程方法能使企业数据非常的准确客观,这对进一步实现智能制造打下了坚实可靠的工时数据基础。而传统的工业工程多是靠工程师通过秒表测量得出工时数据,误差率有时高达30%到50%,在这样的数据基础上导入再先进的信息化智能化系统都有如缘木求鱼,失败是迟早的事。

谈了工业工程后,再谈一下精益生产。

很多人都知道精益生产是来自日本丰田的管理体系,但很多人却不知道,当今多数的德国制造企业都在推行精益生产。德国工业4.0的实现,远不是看上去那么美,背后一样有过生产体系变革的苦和痛。10年前我在一家德国汽配公司做中国区的制造技术经理,当时他们强大的美国竞争对手德尔福已经成功推行了精益生产,而这家德国企业的高层却非常迟疑。又过了3年,德尔福在中国由5家工厂扩展到10家,业务翻番,利润率持续超过10%。他们开始惊恐了,于是,经过支持派与保守派长达半年的口水战,2009年,他们开始推行精益生产,3年的痛苦变革后,他们制造水平重新领先于同行,也最终走上了实现工业4.0的战略之路。精益生产对实现智能制造来说是必须经历的变革过程,我在福建地区给上百家制造企业做过诊断,其中40%左右的企业告诉我推行过精益生产,但不成功,也不再信了。我想提醒的是,如果你觉得可以绕过精益生产变革直接实现工业4.0的智能制造,你已经开始给你钞票上浇上了汽油。

下面谈一下“智”的信息互联,这个是智能制造实现过程中反而是最容易的,当今最不缺的就是信息化管理技术,只要准备好钞票,想要多智能的机器人都有,想要多智能的软件也会有。但如果前面两个“轮子”没有打造好,对不起,如果你认为自动化供应商或软件商无能,就真冤枉他们了。

最后,不得不说是的“人”这个心.脏。在我看来,有什么样人才的企业最终会把智能制造做好呢?第一,是持续学习的企业;第二,是注重创新的企业;第三,是重视客户企业。把企业比作杯子,智能制造比作美酒。学习的态度决定了“杯子”的容量,创新的力度决定了“杯子”的质地,重视客户决定“美酒”的质量。

分享:冠卓咨询

说明:转载请注明“精益”