5 抽样知识再迈一步

5.1 AOQ,AOQL,ATI抽样知识

对于某批总量为N的产品,不合格率是p,采用(n|c)的抽样方案可通过检验的概率是Pa,即该批产品用(n|c)抽样方案检验被判为合格批地概率是Pa。那么此批产品出货的质量水平是多少呢?下面我们演算一下。

要计算此批产品的平均出货质量水平AOQ(Average Outgoing Quality),我们假设有100批这样的产品。则任何一批随机抽取的n件产品要么没有不良品;要么有x件不良品,但这些x件不良品被检查出来都会被换成良品,因此所抽样的n件产品最后都确保是良品。每一批通过抽样检验(即抽样的不良数小于等于可接收数)的概率是Pa,那么100批就可以通过100*Pa批,这样这100批共有不良品(N-n)*p*(100*Pa);每一批都有1-Pa的概率通不过检验,通不过检验的产品需要全数重检,重检之后就没有不良品。所以100批这样的产品的AOQ=[(N-n)*p*(100*Pa)+(1-Pa)*0]/(100*N)。当N远大于n时,AOQ近似等于p*Pa。

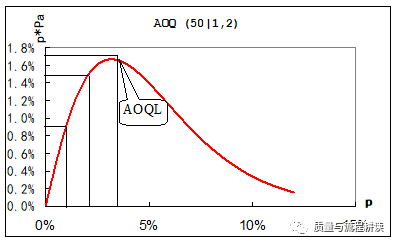

采用同一个抽样方案检验不同不合格率的产品批,出货质量AOQ不同。因此,同样的抽样方案对应每一个不合格率有一个AOQ值,这样就形成一条AOQ曲线。当不合格率开始上升,AOQ上升,当不合格率增大到一定程度,因为批退后进行全部检查反而降低了AOQ。所以在这些不同的不合格率对应的AOQ中有一个最大的AOQ极限,这就是平均出货质量水准极限AOQL(Average Outgoing Quality Limit)。

比如有一批数量是2500的铅笔,采用抽样方案(50|1,2)进行抽样。那么可以根据AOQ公式计算不同不合格率的出货质量,并找到AOQL。如下图所示,如果此批铅笔的不良率是1%,那么AOQ是0.9%;当不良率是2%,AOQ是1.5%;当不良率在3.2%时,AOQ是1.6997%,也是该抽样方案(50|1,2)在所有不良率的最大的平均出货不良率,即AOQL。

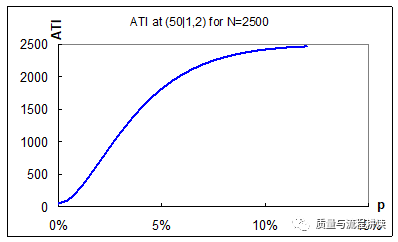

ATI,平均检验量,是Average Total Inspection的英文缩写。对于某批总量为N的产品,不合格率是p,采用(n|c)的抽样方案可通过的概率是Pa。那么平均检验量ATI=n*Pa+N(1-Pa)。ATI也是某个抽样方案对应不同不合格率p的函数。同样举上面批量为2500支铅笔的抽样检验的案例,根据不同的不合格率对应一个ATI,这样画出一条圆滑的ATI曲线。

5.2 道奇-罗米格(Dodge-Romig)抽样方案AOQL和LTPD

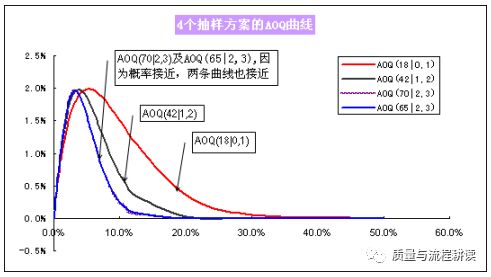

如前面所述,每一个抽样方案都对应一个AOQL,例如抽样方案(50|1,2)对应的AOQL是1.7%。但对于同样AOQL,有不同的抽样方案,如下图4个抽样方案的AOQL都接近2%,那么,如何选择抽样方案呢?

举一个例子加以说明。比如一个包装批量为500件的塑胶产品,要确保AOQL是2%,也就是说不管每个包装批量的不良率是多少,通过AOQL抽样检验后的批质量不良率要小于2%,怎样选择AOQL抽样方案。如下图,抽样方案(18|0,1),(42|1,2),(70|2,3),(65|2,4)等方案都可以满足AOQL是2%的要求,当然还有很多抽样方案都可以满足这个要求。但最后选择哪个抽样方案呢?

首先,我们看看AOQL抽样技术的流程。

① 决定抽样批量N,AOQL值,以及不良率p(说明:在使用AQL标准105E或者GB2828的抽样技术时不需要估计不良率p;而在使用AOQL或者LTPD抽样技术时估计不良率p的目的是为了评估最小的ATI。)

② 根据批量N,出货质量限AOQL,以及过程平均不良率p,从满足AOQL的抽样方案中选取平均检验数量ATI最少的抽样方案就是AOQL所选用的抽样方案。

③ 根据所选的AOQL抽样方案计算对应的LTPD值。

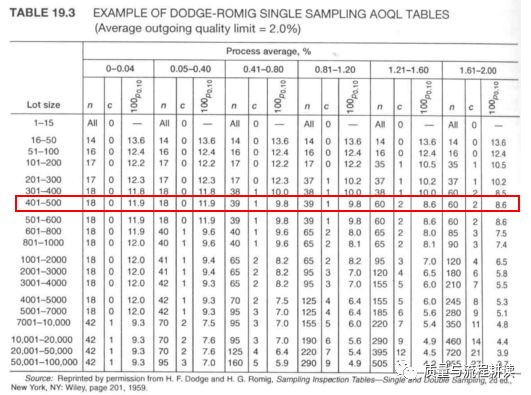

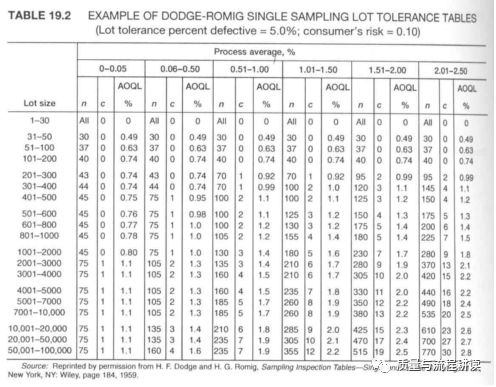

根据以上流程,道奇和罗米格设计了AOQL抽样表格,如下图所示。假设某批产品的批量是401-500件,为保证AOQL是2%,当产品的不良率范围处于0-2%的时候,会有三种不同的抽样方案:

l 不良率处于0-0.04%以及0.05-0.40%时,采用抽样方案(18|0,1);接受风险为10%的LTPD是11.9%。

l 不良率是0.41-0.80%以及0.81-1.20%时,采用抽样方案(39|1,2);接受风险为10%的LTPD是9.8%。

l 不良率是1.21-1.60%以及1.61-2.00%时,采用抽样方案(60|2,3);接受风险为10%的LTPD是8.6%。

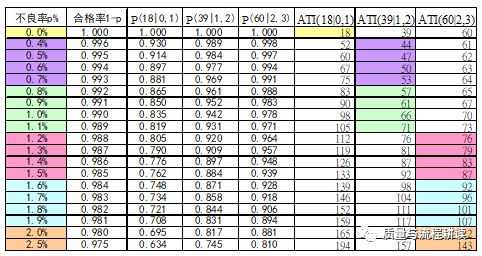

为什么要这样选择抽样方案呢?根据前面ATI的公式计算分析发现,当可以同时保证AOQL是2%的抽样方案中,假设500件产品的抽样。那么对应不良率(0-0.4)选择抽样方案(18|0,1),不良率(0.4-1.2)选择(39|1,2),不良率(1.2-2.0)选择(60|2,3)可以保证最少的平均检验数量ATI,这就是AOQL的选择依据。下表是笔者对于不同不良率采用不同抽样方案所对应的ATI的演算结果。

同样的道理也应用在LTPD抽样方案上。因为中国很少有AOQL和LTPD知识的介绍,所以下面也给一个LTPD抽样方案表给大家做一个参考。同样每个LTPD抽样方案对应一个AOQL值。

6 运用抽样检查的注意事项

虽然抽样检查存在各种风险,但为什么还要用抽样检查?显然抽样检查成本低,另外,在破坏性检验项目中也只能用抽样检查。那是否只要是因为成本考虑的非破坏性检验都可以考虑抽样检查呢?也不是。抽样检验必须满足产品的制造过程是稳定的、受控的。对应于统计过程控制来说,就是过程都必须是处于受控状态,没有特殊原因造成的不良品,这样所抽样的产品才有代表性,那么抽样产品的质量就可以代表整体质量。

如下面两个过程,对于第一张控制图“Reject”所示过程的产品,用抽样检验就可能存在误判——合格的产品被拒绝,因为有三个点的不良率很大,抽样到这些时间短的产品的不良率可能偏大,但实际上整体的不良率没有那么高。对于第二张控制图“拒收数”所示过程的产品,过程基本上受控,产品一致性较好,抽样检验的代表性较好。

当然,很多公司没有严格去判断过程是否稳定就直接用抽样检验,这样导致存在一定的质量风险。

其次,当存在随机误差时,样本质量指标不一定等于总体质量指标,主要表现在以下两个方面:

① 样本不合格品率不一定等于总体不合格品率。这是品质部和使用品质部检验合格的产品的部门经常闹矛盾的地方,比如某大型公司内部的塑胶产品直接交给电子组装线使用,该塑胶产品去组装线之前需要经过QC的检查。偶尔都会出现这种情况,明明QC检验合格的产品,但电子组装线常常抱怨塑胶产品的不良率过高。于是这两个部门之间就产生摩擦,如果品质部经理能够把抽样的理论解释给相关单位,让他们明白这些差异的道理,我想,使用部门也不会故意找茬,对吧。

② 某质量特性的样本平均值不一定等于该质量特性的总体平均值。

最后需要注意的是,抽样检验不能保证被接收的总体中的每件产品都是合格品。

7 产品质量之外的工作质量同样需要抽样检查

对产品进行抽样检验好像是天经地义的事,其实对工作也需要运用抽样检查的道理进行检查。特别是上级检查下级的工作,上级不可能时时刻刻都盯着下属工作,因此就需要懂得抽样检查的道理。

当然,对下属工作的抽样检查主要应用在工作过程中,因为对结果的检查应该是100%的全检。有的主管会说,我只重视结果,不注重过程。笔者认为,那是有前提条件的:那就是下属的主动性和自觉性很强,工作能力也很强。但是,中国企业,这样的下属很少,好多这样的下属要么当领导去了,要么跳到外资企业去拿高薪去了,而中国众多中小型企业的员工包括工程师、业务员、文秘等都需要领导的指导。正因为你不能100%全程指导,所以才需要你做好对过程的抽样检查,以便过程监控和指导。就像统计过程那样,对过程能力高的过程,可以取消做SPC的过程抽样和监控;对过程能力高但还不能撒手不管的,每4小时甚至8小时抽样一次做监控;对能力再低的,要重点改善。

文章来自网络,版权归作者所有,如有侵权请联系删除